加工中心刀库换刀原理全解析

你有没有想过,一台精密的加工中心是如何在几秒钟内完成刀具更换,从而继续进行下一道工序的?这背后隐藏着复杂的机械结构和智能控制系统。今天,就让我们一起深入探索加工中心刀库换刀原理,揭开这个自动化制造领域的神秘面纱。

刀库的构造与类型

当你第一次近距离观察加工中心刀库时,可能会被它整齐排列的刀座所吸引。这些刀座可不是简单的插槽,而是集成了多种精密机构的组合体。常见的刀库类型主要有两种:盘式刀库和链式刀库。

盘式刀库就像一个旋转的转盘,刀具沿圆周方向排列。它的优点是存刀量适中,取刀速度快,结构相对简单。而链式刀库则像一条可伸缩的链条,刀具沿着链条上的刀座分布。这种设计可以容纳更多刀具,但取刀速度通常比盘式慢一些。不同类型的刀库适用于不同的加工需求,选择合适的刀库类型是保证加工效率的关键。

换刀过程详解

让我们把目光聚焦在换刀这个核心环节上。整个过程可以分解为几个关键步骤:刀具选择、刀具抓取、主轴松刀、新刀装夹、主轴锁紧,最后是刀库复位。

想象当你设定好加工参数后,控制系统会根据程序指令,首先确定需要更换的刀具编号。这个编号会转化为刀库上的具体位置坐标。接下来,刀库旋转到指定位置,机械手精准地抓取住刀具。与此同时,主轴上的卡盘松开,为刀具的顺利装入创造条件。

这个过程中,精度是绝对不能妥协的。哪怕零点几毫米的误差,都可能导致刀具无法正确安装,甚至损坏机床。现代加工中心的控制系统采用了高精度的编码器和传感器,确保每个动作都准确无误。

机械手的作用机制

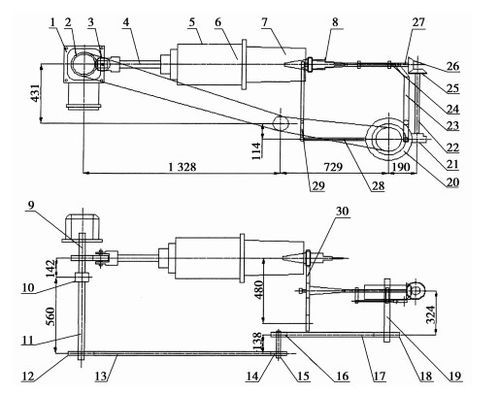

在换刀系统中,机械手扮演着至关重要的角色。它就像一个灵活的手臂,负责在刀库和主轴之间传递刀具。常见的机械手类型有单臂机械手、双臂机械手和伸缩机械手等。

单臂机械手结构简单,通过一个旋转的动作完成抓取和释放。双臂机械手则有两个独立的臂,可以同时抓取刀库上的刀具和主轴上的旧刀,提高了换刀效率。伸缩机械手则能在不同距离上完成换刀,适应更多类型的机床配置。

这些机械手的工作原理基于液压或气动系统。当控制系统发出指令后,液压缸或气缸推动机械臂按照预定轨迹运动。其内部精密的连杆机构确保了抓取动作的稳定性和重复精度。有些先进的机械手甚至配备了力反馈系统,能在抓取过程中感知刀具的重量和平衡,避免意外滑落。

控制系统的核心作用

如果说机械结构是换刀系统的骨架,那么控制系统就是它的灵魂。现代加工中心的控制系统通常采用PLC(可编程逻辑控制器)和CNC(计算机数控系统)双核心架构。

当操作员输入加工程序后,CNC会解析刀具使用顺序,生成换刀指令。这些指令会实时传输给PLC,PLC再控制液压泵、电机等执行元件完成具体动作。整个过程就像一场精心编排的舞蹈,每个部件都在精确的节拍下协同工作。

特别值得一提的是,控制系统还集成了刀具识别功能。通过在刀柄上安装编码环或RFID芯片,系统可以自动识别刀具的编号和参数。这不仅提高了换刀的准确性,还能记录每把刀具的使用寿命,为维护计划提供数据支持。这种智能化管理在大型生产中尤为重要,可以避免因刀具管理混乱导致的停机损失。

换刀效率与精度的影响因素

换刀效率直接影响着加工中心的整体生产效率。影响换刀速度的因素有很多,包括刀库容量、机械手类型、控制系统响应时间等。一般来说,单臂机械手换刀时间在3-5秒,双臂机械手可以缩短到1-3秒。

精度则是另一个关键考量。除了前面提到的机械精度外,刀具本身的质量也至关重要。一把磨损严重的刀具不仅加工精度差,还可能因为重心偏移导致换刀过程中的异常振动。因此,建立完善的刀具管理制度,定期检查和更换磨损刀具,是保证加工质量的基础。

此外,环境因素也不容忽视。温度变化可能导致机床部件热胀冷缩,影响换刀精度。湿度大时,金属部件容易生锈,增加故障风险。因此,保持车间环境的稳定和清洁,对延长设备寿命和提高加工质量大有裨益。

实际应用中的挑战与解决方案

在实际生产中,换刀系统难免会遇到各种挑战。比如,当需要更换的刀具位于刀库边缘时,旋转刀库所需的时间就会增加。解决这个问题的一个